Двигуни відеомагнітофонів

У статті розглядається принцип роботи та схеми управління двигунами заправки, ведучого валу та блоку обертових головок

Драйвери колекторних двигунів

У відеомагнітофонах (ВМ) застосовуються два типи двигунів постійного струму — колекторні та прямопривідні. Двигуни першого типу призначені для приводження в дію механізмів завантаження касети, заправки-розправки магнітної стрічки в лентопротяжний механізм (ЛПМ) та здійснення перемикання ЛПМ в різні режими роботи. Прямопривідні двигуни застосовуються як приводи ведучого валу (ВВ) та блоку обертових головок (БВГ). У деяких моделях ВМ виконання функцій колекторних двигунів покладено на двигун ведучого валу.

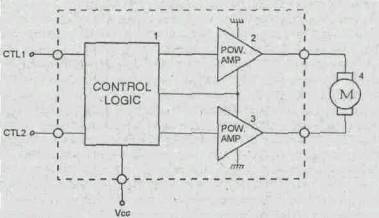

Структурна схема драйвера колекторного двигуна постійного струму: 1 — логічна схема; 2,3 — підсилювачі потужності; 4 — двигун

Управління цими двигунами здійснюється спеціальними схемами (як правило, в інтегральному виконанні) — драйверами за командами з процесора системного контролю (ПСК) та системи серворегулювання відеомагнітофона. Драйвери колекторних двигунів постійного струму являють собою звичайний містковий підсилювач потужності зі спеціальною логічною схемою, що управляє транзисторними ключами цього підсилювача за командами з ПСК. Крім того, до складу цих драйверів входять схеми термічної та токової захисту, що захищають інтегральну схему від виходу з ладу у випадку міжвиткового замикання в обмотках двигуна та порушення термічного режиму мікросхеми.

Драйвери прямопривідних двигунів

Практично у всіх сучасних побутових відеомагнітофонах застосовуються прямопривідні електродвигуни постійного струму, які також називаються безколекторними, вентильними або електронними двигунами, оскільки комутація котушок обмотки статора у них здійснюється електронним способом за сигналами датчика положення ротора (ДПР). Ці двигуни при використанні в відеомагнітофонах повинні задовольняти наступним вимогам: мала нерівномірність миттєвої швидкості обертання; низький рівень акустичних шумів; невеликі габарити, маса та споживана потужність; висока надійність та низька вартість.

Типовою конструкцією прямопривідного електродвигуна постійного струму (ПДПТ), що дозволяє зменшити габарити двигуна та зробити його плоским, є конструкція з осьовим робочим зазором. Особливостями такого двигуна є наявність магнітної системи торцевого типу з магнітним потоком, спрямованим вздовж осі обертання двигуна, та плоских котушок статора, розташованих між магнітом ротора та ярмом статора.

Обертальний момент у двигуні створюється в результаті взаємодії магнітного потоку в проміжку між полюсами магніта ротора і основою статора з провідниками обмотки, по яких протікає електричний струм. Управління комутацією котушок обмотки статора залежно від положення полюсів магніта ротора здійснюється спеціальною схемою (драйвером) за сигналами датчиків положення ротора.

На практиці знайшли застосування двофазні та трифазні двигуни. У таких двигунах магніт ротора має, як правило, шість-вісім полюсів. Сам магніт виготовляють з магнітно-твердих матеріалів на основі порошку ферриту різних металів. Котушки кожної фази мають багатошарову намотку одним або двома проводами з числом витків 60... 100. Котушки статора після намотки просочують лаком, отримуючи монолітну безкаркасну обмотку, та приклеюють її до друкованої плати, розташованої на основі двигуна.

Велика кількість котушок статора, як і полюсів магніта ротора сприяє рівномірності швидкості обертання. Однак, широке поширення отримали ПДПТ з невеликою кількістю котушок, оскільки збільшення їх числа призводить до ускладнення конструкції самої котушки, статора та схеми драйвера, а, отже, — до подорожчання вузла в цілому.

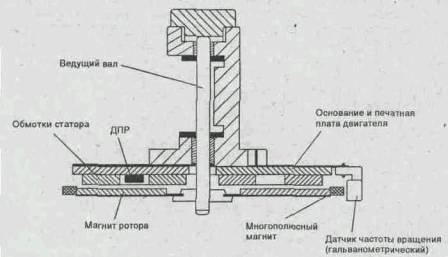

Конструкція двигуна ведучого валу

Датчик частоти обертання являє собою пристрій, що перетворює механічне обертання валу двигуна на сигнал, пропорційний швидкості обертання ротора. За принципом дії ці датчики можна розділити: на індукційні, основані на індукуванні електричного сигналу в обмотці змінним магнітним потоком (аналог — магнітна голівка); гальваномагнітні, основані на використанні чутливих елементів, що реагують на зміну напруги магнітного поля; оптичні, основані на принципі модуляції світлового потоку. Усі три типи датчиків застосовуються в ПДПТ.

Найбільше поширення отримали гальваномагнітні та індукційні датчики. Прикладом датчика першого типу служить датчик швидкості обертання двигуна ведучого валу (ВВ). Модулируючим елементом тут є багатополюсний магніт кільцевої форми, розташований на роторі двигуна, а чутливим елементом є датчик Холла, повз який обертається модулируючий елемент. При обертанні двигуна створюється змінний магнітний потік, під дією якого на виході датчика Холла виникає синусоїдальний сигнал, пропорційний швидкості обертання валу двигуна. Для досягнення прийнятної амплітуди сигналу зазор між магнітною системою та робочою поверхнею датчика встановлюється дуже малим (десяті долі міліметра).

Прикладом датчика індукційного типу служить датчик положення двигуна блоку обертових головок (БВГ). Модулируючим елементом цього датчика є постійний магніт, закріплений на зовнішній поверхні ротора, а чутливим елементом є магнітна голівка, закріплена на нерухомій основі двигуна БВГ.

Конструкція індукційного датчика швидкості обертання двигуна ВВ відрізняється від застосовуваних у двигунах БВГ.

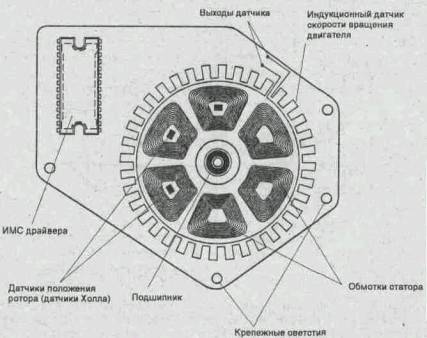

Статор двигуна ведучого валу з датчиком швидкості обертання індукційного типу

Прикладом таких датчиків служать датчики з меандровою обмоткою, що знайшли широке застосування у відеомагнітофонах фірми Hitachi. Тут модулируючим елементом є кільцевий багатополюсний магніт, встановлений на роторі двигуна ВВ, а чутливим елементом - обмотка у вигляді меандра, нанесена друкованим способом на плату та розташована під модулируючим елементом. Крім датчика на платі кріпляться обмотки статора двигуна та встановлюється драйвер (ІМС). Принцип дії датчика швидкості обертання індукційного типу двигуна ВВ такий же, як у гальванометричного, розглянутого раніше.

Датчики положення ротора (ДПР) служать для створення сигналів, що несуть інформацію про положення ротора відносно обмоток статора. Залежно від конструкції двигуна кількість ДПР може змінюватися з 2-х до 3-х. За сигналами цих датчиків комутатор драйвера двигуна виробляє сигнали управління, що надходять в обмотку статора. За принципом дії та конструктивному виконанню ДПР схожі на датчики частоти обертання. Найбільше поширення в даний час отримали ДПР на основі перетворювачів Холла. ДПР розташовуються в безпосередній близькості від магніта ротора, часто прямо всередині котушок статора.

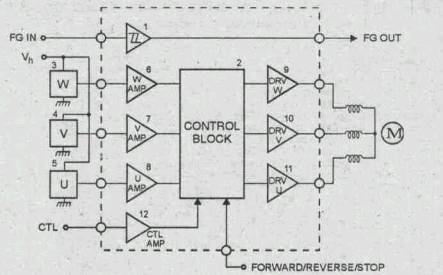

Структурна схема драйвера прямопривідного двигуна постійного струму: 1 — підсилювач сигналу датчика швидкості обертання, 2 — електронний комутатор та логічна схема; 3, 4, 5 — датчики положення ротора (датчики Холла); 6, 7, 8 — підсилювачі сигналів датчиків положення ротора, 9, 10, 11 — вихідні підсилювачі потужності; 12 — підсилювач сигналу управління від системи автоматичного управління

Основними функціями електронного комутатора є наступні:

посилення та обробка сигналів, що надходять з ДПР та датчика швидкості обертання;

комутація за сигналами ДПР та сигналами управління з виходу системи автоматичного регулювання та процесора системного контролю відеомагнітофона токів в обмотках статора в задані моменти часу та в заданій послідовності.

Крім електронного комутатора до складу драйверів ПДПТ входять підсилювачі сигналів датчиків положення ротора, підсилювач-формувальник сигналу датчика швидкості обертання ротора, а також логічна схема, яка управляє режимами роботи електронного комутатора за сигналом управління системи автоматичного регулювання (САР) та командами з виходу ПСК відеомагнітофона.

Джерело: www.library.espec.ws