Технологія виготовлення котушок

У цій статті йтиметься про виготовлення котушок для металошукачів (далі МД). Способів виготовлення котушок для МД в інтернеті описано досить багато, і ця публікація не ставить за мету дискредитувати інші способи виготовлення, скоріше це ще один спосіб виготовлення в цій галузі, кожен має право вибирати те, що йому підходить. Отже, приступимо до опису самого процесу виготовлення котушки.

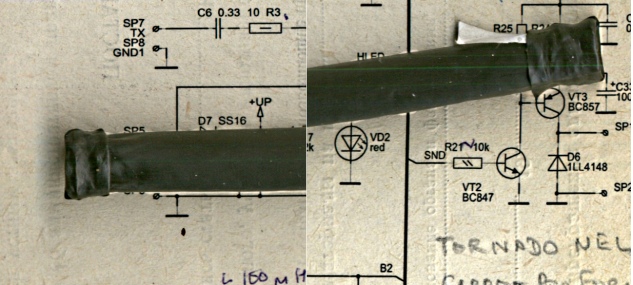

Власне, все починається з каркаса або шаблону для намотування, як звичайних, так і DD котушок. Тут ми нічого нового не придумаємо, залишимо цей етап виготовлення без змін. Згідно з вимогами, намотуємо на шаблон необхідну кількість витків, виходячи з частоти МД, одне але котушка повинна бути круглою, принаймні на початковому етапі процесу, незалежно від того, круглою вона буде потім чи DD. Якщо котушка DD форми, її необхідно перевести в круглу форму, це не так складно з практичної точки зору, просто вимірюємо довжину витка D форми і намотуємо її на шаблон для круглої котушки, довжина витка, повторюю, повинна бути однаковою для збереження розрахункових параметрів котушки. Далі починається авторська технологія. Намотавши необхідну кількість витків котушки, щільно обмотуємо намотування кількома витками товстої нитки, щоб вийшло кругле січення намотування. Цей проміжний технологічний крок нам потрібен для визначення діаметра термоусадочного кембрика, який буде використаний в якості чохла для жгута проводу, після чого нитка прибирається. Коли з діаметром кембрика визначилися, вибираємо його довжину, вона повинна бути на 15-20 міліметрів більше, ніж необхідно. Лишні сантиметри кембрика загортаємо на манер як підвертають надмірно довгі джинси, приклад на фото 1.

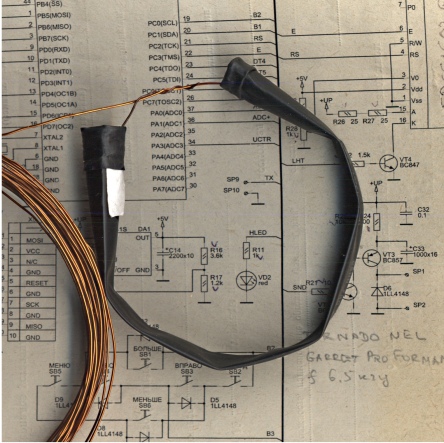

Складнощів при цьому не виникає, потрібен пінцет і невелике терпіння на початковому етапі підгортання. Підгортання проводиться з обох кінців кембрика, при цьому його довжина повинна зменшитися таким чином, щоб від круга, утвореного намотаною котушкою, з'явився розрив 15-18 міліметрів. Після цього беремо перший виток намотаної котушки, запускаємо його всередину кембрика і протягуємо через всю довжину, поки він не з'явиться з іншого боку, кінці проводів зводимо разом до отримання потрібного діаметра окружності, см. фото 2.

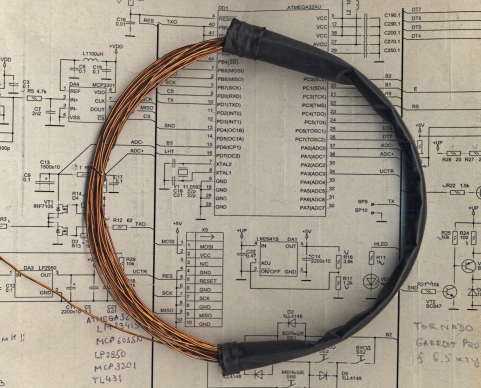

Далі початок першого витка обмотуємо навколо початку другого витка, таким чином, щоб уникнути переміщення по другому проводу. Далі, обертаючи весь моток котушки, вкручуємо її в кембрик, приблизно як пружину. Вкручування зазвичай не викликає жодних ускладнень, так як діаметр жгута проводів значно менше внутрішнього діаметра кембрика. При вкручуванні по можливості потрібно намагатися, щоб витки не перетиналися, а укладалися паралельно і не змінювався діаметр намотування. Після того, як весь провід буде вкручений в кембрик, перший і другий виток роз'єднуються, вносяться правки в укладку витків. Приблизний вид фото 3.

Після цього ниткою обмотуються місця початку і кінця намотування, при цьому встановлюється розрив в екрані (для передаючої котушки). Якщо результат роботи вас влаштував, прийшов час отворачувати назад раніше завернутий кембрик. Поступово відгинаючи завернутий кембрик, при наближенні до початку проводу або до його кінця, в ньому робиться прокол, і через нього провод виводиться зовні кембрика. Після того, як кембрик повністю відвернуть, він повинен перекривати один одного на 15-20 міліметрів. При цьому одна сторона попередньо "усаджується". Якщо майбутній котушці необхідно надати жорсткість, перед відгортанням кембрика всередину за допомогою медичного шприца зі знятою голкою вводиться або лак, або епоксидна смола, які рівномірно розподіляються всередині всієї порожнини. Для виходу надлишків смоли в кембрику попередньо залишаються невеликий отвір. Після завершення всіх операцій кембрик з вкрученим у нього проводом поміщається на оправку необхідної форми, і починаючи з середини з протилежного боку від виводів, прогріваємо кембрик, досягаючи рівномірної усадки і рівномірного розподілу всередині нього полімерної або епоксидної маси. У разі утворення бульбашок зі скупченням смоли, вона видаляється після проколу бульбашки, і місце бульбашки додатково прогрівається. Коли одна полудуга усаджена, аналогічним чином усаджується і друга. Котушка вирівнюється на оправці, форма коригується і залишається там до застигання лаку або полімеризації смоли. Таким чином, можна виготовити приймальну котушку, яка, як правило, не потребує екранування. Для передаючої котушки, яка має екран з фольги або графіту, технологія трохи інша, хоча можна поверх термоусадочного кембрика або нанести графіт одним із описаних способів, або за описом зробити екран з фольги. При виготовленні передаючої котушки можна використовувати два термокембрика з зростаючими діаметрами. Перший, як описано вище, другий надягає на перший і має більший діаметр, враховується товщина фольги або графітового покриття. Більший по діаметру кембрик попередньо також підвертається, але з обох сторін, як можна більше, в ідеалі на половину довжини, його можна одягнути на перший, вже попередньо підвернутим, це буде простіше, ніж підгортати на дротині. При цьому він повинен вільно переміщатися в "підвернутому" стані по першому кембрику. Довжина більшого по діаметру кембрика менше діаметра котушки на 3-4 сантиметри. Коли провід котушки заправлений у перший кембрик і його порожнина заповнена смолою або лаком, проводимо усадку. Якщо в першому випадку для цього можна було використовувати майже будь-яке джерело тепла, таке як фен, свічка, запальничка тощо, то в другому випадку використовується локальне джерело тепла, найкраще фен від паяльної станції, кілька гірше, але цілком задовільний результат дає звичайна газова запальничка, але користуватися нею потрібно не поспішаючи, проводячи усадку в кілька підходів. Коли котушка в першому кембрику усаджена, приступаємо до виготовлення екрану. У разі використання фольги в якості екрану, переміщаючи підвернутий кембрик по котушці, звільняємо початок або кінець намотування. Залишивши місце для розриву екрану, починаємо намотувати фольгу, зробивши кілька витків фольги і дійшовши до краю другого кембрика, переміщуємо його далі, звільняючи місце для намотування фольги, і так до повної намотки фольги по всій довжині котушки, виключаючи розрив. По завершенню намотки фольги кінець стрічки закріплюємо, запобігаючи її розмотуванню. Зазвичай поверх алюмінієвої фольги намотується лужений мідний провід 0.3-0.4 мм, який намотується одночасно з фольгою і слугує виводом екрану. Коли ця процедура закінчена, починаємо розгортати кембрик більшого діаметра на всю його довжину. Відвернувши кембрик і розправивши його, ми переміщуємо його по намотці так, щоб його кінці були рівновіддалені від розривів в екрану з фольги. Після цього можна проводити усадку другого термокембрика за допомогою будівельного фена, фена паяльної станції, запальнички і далі котушка, як і в першому варіанті, до закінчення затвердіння смоли поміщається на каркас.

При нанесенні графітового екрану, другий кембрик переміщається по першому, а на поверхню першого наноситься лако-графітова суміш або проводиться нанесення графіту у вигляді спрею. На відміну від намотки фольги, нанесення графіту передбачає затвердіння нанесеного графіту, щоб уникнути стягування останнього при переміщенні кембрика більшого діаметра. У кембрик, як і в першому випадку, запускається лужений провідник. Можна, звичайно, як в першому випадку, просто заправити простір між двома кембриками графитосодержащою сумішшю і потім проводити усадку. Але тільки в такому випадку розподіл графіту буде проводитися неконтрольовано, і, як наслідок, характеристика котушки зміниться. Після затвердіння котушок на шаблонах, вони поміщаються в корпус, балансуються і закріплюються там за допомогою епоксидної смоли або іншого клею, як описується в керівництвах по виготовленню пошукових котушок.

Недоліки описаного методу: більш складний, ніж традиційний, вимагає акуратності та уваги, потрібні технічні пристосування, такі як фен тощо.

Переваги: більш акуратний зовнішній вигляд напівфабрикату котушки, при акуратному виконанні виходить майже заводська конструкція, але найголовніша перевага — після затвердіння смоли всередині кембрика виходить досить жорстка конструкція акуратного зовнішнього вигляду. Жорсткість дозволяє збалансувати котушку в корпусі та налаштувати в резонанс і отримати такі ж параметри після заливки котушок епоксидною смолою. При формуванні контуру котушки необхідно враховувати форму котушок в місці їх перетинів, приймальної та передаючої, і згинати відносно один до одного до затвердіння епоксидної смоли, в іншому випадку можна порвати провідники.